天游线路检测中心

NEWS

NEWS

当前所在页面:网站天游wed原生态手机端 > 天游线路检测中心>行业新闻

当前所在页面:网站天游wed原生态手机端 > 天游线路检测中心>行业新闻 贾柯亮 郑林锋

(陕西龙门钢铁有限责任公司炼铁厂 陕西 韩城 715405)

摘要:近年来,龙钢公司炼铁厂坚持目标导向、问题导向、结果导向,紧扣生产目标和重点指标,在抓好过程管控的同时,大胆创新抓关键,集思广益破瓶颈,实现多项新技术在烧结机的应用,为铁前系统“高效冶炼”奠定了坚实基础,为企业高质量发展走好关键性一步。通过新技术实施于生产系统,加强生产过程管控,在提高料层透气性,料温提升,返矿量减少,料层增加,节能降耗,实现了400㎡烧结机高产低耗的目的。

关键词:新技术;透气性;料层;料温;降耗

1 前言

龙钢400㎡烧结机2010年10月投产,设计利用系数为1.25t/㎡h,产品供应2座高炉,随着高炉生产条件的不断提升,高炉产量近几年在不断地刷新记录,对烧结矿的需求进一步增加,为满足高炉需求,400㎡烧结依靠科技创新和管理提升,围绕产能提升和节支降耗,采取一系列新技术的应用和改造,在保证质量的情况下逐步提升产能,在满足高炉生产需求的同时实现了经济效益的同步提升。

2 新技术应用

2.1混合机三合一直筋衬板、制粒机逆流衬板的应用。

厚料层烧结的前提保障是料层具有良好的透气性,随着料层厚度由850mm提升至900mm,混匀制粒效果必须得到提升,因此我们对400㎡烧结混合机和制粒机内部衬板进行了改造,混合机使用三合一直筋衬板(图1)代替原来的角铁扬料板,制粒机应用锥形逆流衬板(图2),大大提高了混合料的混匀效果,为厚料层烧结提供了有力保障。通过三合一直筋衬板和逆流衬板的应用,混合料制粒效果得到大幅提升,烧结透气性提升,烧结机产能得到进一步发挥,混料筒粘料情况减轻,延长设备检修周期的同时降低了工人的劳动强度。

图1 混合机应用三合一直筋衬板

图2 制粒机应用逆流衬板

2.2新型防堵篦条的应用

炉篦条是烧结台车承载烧结矿的主要部件,其设计的合理性直接关系烧结矿料层风量分布、烧结过程稳定性及自身寿命周期。由于小颗粒烧结矿、黏粘性粉尘容易粘附在篦条表面,气流通过篦条阻力逐渐加大,风量逐渐减小,最终导致烧结机篦条之间缝隙被糊堵,对烧结系统生产和人员操作带来很大影响,针对此问题,我们引进新型防堵篦条,该篦条上部采取倒V型设计方式,两端挂钩由方形改为过渡圆弧,整体厚度由上至下呈几何进行递减,可有效降低抽风阻力,增加透风量,减少物料粘附,降低篦条烧损。经过生产运行总结,最终采用台车中部新型篦条替换旧式篦条,两侧各40cm采用旧式篦条的方式(图3),这样一来,台车中部利用新型炉条独特的设计可增加风量,两侧采用旧式炉条可减轻边缘效应,烧结过程参数和烧结矿质量指标都得到明显改善。

图3 防堵篦条与旧篦条搭配使用

与前期改造前参数对比:料层厚度提升了50mm,在同等流量下日产提升300t左右,台速下降0.1m/min,烧结时间延长2分钟左右,烧结矿强度得到提升,同时主抽电流得到平衡,前期1号与2号电流相差20-30A,一号前期电流680A左右,二号前期电流为660A,改造后一二号均为667A左右。防堵篦条的使用不仅杜绝了篦条粘糊现象,同时篦条消耗量明显降低,篦条平均月消耗量由1200根降至300根,同时减少了停机次数,保证了烧结机的设备作业率。

2.3新型松料器的应用。

随着料层厚度的不断提升,改善烧结料的透气性是保证烧结矿质量和烧结机提产降耗的关键措施。烧结机原有刀片状松料器与混合料接触面积较少,松料效果有限,同时为了具备提升料温的功能,对松料器进行了优化,改进为可拆卸式不锈钢空心圆筒形状,表面交错打孔,内部可通入蒸汽,使其具备双项功能(图4)。由于此处最接近点火烧结,热损失最少,预热提温效果明显。结合台车矿槽通入蒸汽配合情况下冬季料温可达到68℃左右,这一改造不仅透气性较之前提高,还可以通过对松料器棒条数量与位置的调整来调节料层的透气性。

图4 新型圆筒状松料器

2.4料面蒸汽喷吹技术的应用

在烧结机8#-16#风箱位置的料面上方安装6排蒸汽管道,对料面进行喷吹蒸汽(图5),主要是利用蒸汽中H、O等介质提升焦粉燃烧效果,使用同样的燃料可以产生更多热量,减少残碳含量,充分发挥焦粉燃烧所释放的热量,从而降低燃料消耗;料面喷吹后可以改善料层上部烧结矿质量,优化了烧结层温度,提升烧结矿质量。氮氧化物由210㎎/m³下降至180㎎/m³,该技术的应用不仅降低烧结固体燃料的消耗,同时也达到了烧结机环保生产的需求,对烧结机清洁生产奠定了基础。

图5 料面喷吹蒸汽

2.5微负压点火系统改造

微负压点火是烧结工艺中极为重要的一环,其主要理论是基于烧结气体动力学而来,实际措施主要是通过对点火炉下方的1#~3#风箱风量和负压的合理分配、控制使点火炉内部形成-10~-50pa的微负压。点火负压过低,点火炉火焰内收,冷空气从点火炉四周吸入,降低炉膛温度,台车两侧点火效果差;点火燃料的可燃成分过早地被吸入料层,表层点火热量不足,抽入过多风量破坏原始料层透气性,增加料层阻力,增加进入风箱支管的灰量。点火负压过高,点火炉火焰外扑(向台车外扩散),点火炉的燃烧产物不能全部抽入料层,浪费能源,且烧损台车栏板。因此,我们采取了以下两个方面的措施:

(1)将点火器下方前三个风箱隔板采用浮动式风箱隔板与台车体底部采用动密封技术(图6),减小风箱隔板与台车体底部的间隙,有效改善密封效果。

图6 浮动式风箱隔板

(2)将点火器下方风箱与大烟道系统相连,落料直接由卸料管道完成卸料。在卸料管道侧面上方开孔加装连接风管与大烟道连接(图7),为风提供专用管道,实现风料物分离。管道分离改造后,物料不会进入风管,避免对管道造成堵塞。通过变径减少风量,减轻阀体的侵蚀和冲刷,延长阀体使用寿命,可以实现风量长期稳定控制。

图7 气料分流装置

2.6联合布料器的应用

龙钢400m2烧结机台车布料控制系统为扇形阀+合页门结构,均为人工操作调整,由于调整距离滞后、人员技术水平及精心程度等因素影响,实际料面频繁出现超、欠料现象,不仅影响整体点火效果的一致性,同时也导致烧结矿中偶尔出现夹生料的现象,引起机尾红层欠均匀,返矿量不稳定。技术人员利用系统检修时间对台车布料控制系统进行改造,安装联合布料器(图8),实现了自动化布料,减少了人工操作造成的生产过程波动,料面持续平整,机尾红层均匀、烧结终点一致。料层厚度从900mm提升到930mm,烧结机负压提高了3KPa,台车两侧撒料情况减少,小时内返量较改造前下降20t。

图8 联合布料器

3 主要经济技术指标变化

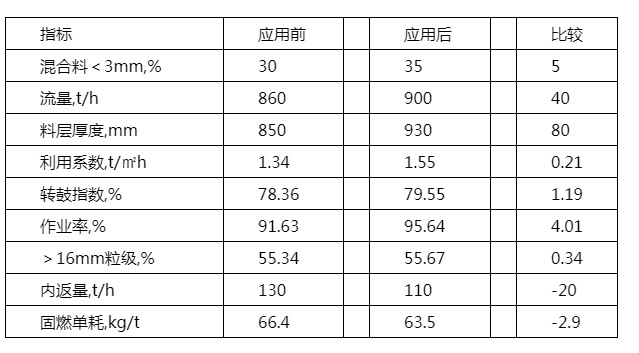

经过一系列新技术应用与设备改造,400㎡烧结机各项经济技术指标都有了明显的提升,生产系统逐渐趋向良性循环,为高炉提供了优质原料。表1是新技术应用前后部分烧结参数、指标的比较。

表1 400㎡烧结主要生产指标比较

4 结语

龙钢400㎡烧结机通过在混合机应用直筋衬板、制粒机应用逆流衬板、台车应用新型防堵篦条、松料器改造以及料面喷吹蒸汽技术、微负压点火技术、联合布料器的应用,烧结矿产质量明显提升,为高炉创造了良好的生产条件,对铁前系统的节支降耗起到了良好的效果。

下一阶段我们将以固燃<60kg/t,日产>15000吨为目标,从台车漏风治理、环冷冷却效果提升、下料口改造等方面继续下功夫,为铁前系统高效冶炼创造更好的条件。

参考文献

[1] 朴挺,邓开文,钢铁冶金,北京:北京工业出版社,1994.5

[2] 王威,烧结微负压点火改造,自然科学,2017.7

[3] 孙东,转炉煤气烧结点火工艺改造 ,山东冶金,2018.4

摘自《烧结球团技术网》